В постсоветском пространстве принято считать, что GMP – это достаточно «затратная тема», еще и направленная на создание искусственных технических барьеров, а «тратя на поддержание «буржуазного технического барьера» долго не проработаешь».

В постсоветском пространстве принято считать, что GMP – это достаточно «затратная тема», еще и направленная на создание искусственных технических барьеров, а «тратя на поддержание «буржуазного технического барьера» долго не проработаешь».

Соглашусь, что качество без затрат представить сложно, еще сложнее представить затраты на качество. А вопрос управления затратами при поддержании GMP/GDP для обеспечения конкурентоспособности предприятия, многим отечественным менеджерам, кажется вообще за гранью реальности.

Данная статья направлена на инициирование дискуссии о потенциальных возможностях сокращения затрат при поддержании GMP, т.к. данная тема вполне актуальна и думается, достаточно конфликтна.

Является ли GMP искусственным техническим барьером? Нет! GMP – это прежде всего вопрос безопасности выпускаемых лекарственных препаратов, и к тому же, если принципы GMP интерпретировать корректно, без излишнего фанатизма и необъективных инспекторских «хотелок», они способны значительно повысить эффективность производства лекарственных препаратов.

Очень часто, приступая к работе в фармацевтической компании, наша команда сталкивается с интересной трактовкой у персонала цели фармацевтического предприятия – «наша цель выпускать качественную продукцию». Думаете, ну как с этим не согласиться, – все правильно?! А позвольте не согласиться – цель фармацевтической компании, как и любой компании – это получение прибыли, и в первую очередь прибыли для ее собственников. А выпуск качественной продукции – это ключевая ответственность предприятия на пути получения какой-либо прибыли. Именно в этом вопросе и накапливаются основные предрассудки, связанные с GMP. По поводу соотношения «цена/качество» мы можем вести бесконечные споры. Еще древнегреческие философы посвящали этому немало времени. К тому же, говорить о прибыли, деньгах и акционерах мы не умеем с 1917 года, – куда проще декларировать лозунги «Качество – прежде всего», а остальное – как получится! А получается зачастую так – главное заработать деньги на закупку сырья, на зарплату и премии, если получится и на дивиденды – и вообще, кто сказал, что мы выпускаем некачественную продукцию – была бы некачественная, не выпускали бы! Хотя сегодня уже, естественной реакцией на утверждение «у нас хорошее качество» является вопрос: «А почему Вы так считаете? Докажите! И само собой, покажите!». К слову, для этой цели как раз и предназначен Ежегодный Обзор качества ЛС. Куда интереснее и актуальнее вопрос «Что важнее, – качество ЛС или удовлетворенность собственников и/или персонала?». Являются ли эти понятия конкурентами друг другу? Ведь в какой-то момент невнимание к качеству продукции приводит к падению доходов акционеров, а отсутствие необходимых ресурсов у акционеров – провоцирует явное и/или неявное нарушение GMP-принципов, т.е. потенциально ухудшает качество препарата.

Соблюдение интересов качества и акционеров это всегда осторожное балансирование между целями, которые могут конфликтовать между собой. Зачастую, разрешение этих конфликтов требует компромиссных и «взвешенных» решений. Не зря в новых документах ICH и FDA большое внимание уделено «ответственности руководства» и «анализу со стороны высшего руководства».

Сразу оговорюсь, нам очень импонирует утверждение «нужно направить усилия не на сокращение затрат, а на увеличение прибыли». Согласны полностью! И речь в основном пойдет о возможностях высвобождения финансовых и людских ресурсов для реализации новых проектов.

Очень важно держать экономическое равновесие затрат на поддержание соответствия GMP. Обычно, такие затраты делятся на четыре категории:

Сумма этих затрат дает общие затраты на поддержание соответствия GMP. Конечно же, невозможно полностью исключить затраты на качество, однако их можно привести к приемлемому уровню. Некоторые виды затрат являются неизбежными, в то время как иных можно избежать. Последние – это те, которых можно избежать, если будут отсутствовать значительные вариации показателей качества, отклонения, непродуманные изменения или их количество будет сведено к минимуму. Уменьшая вариации процессов, приближая контролируемые значения показателей качества препарата к номиналу, мы тем самым обеспечиваем большую надежность и соответственно снижаем вероятность появления отклонений, несоответствующей продукции – а значит и потерь, связанных с возвратами, отзывами, переконтролем и уничтожением препаратов. Так, к примеру, можно избежать затрат на:

Как правило, на начальном этапе внедрения GMP затраты на организационные и предупреждающие действия будут только расти, в последующем при корректном функционировании системы качества затраты на отклонения и несоответствующую продукцию будут неуклонно уменьшаться. Как результат – общие затраты на качество уменьшатся. Далее, при достижении ожидаемого уровня соответствия GMP, – для получения большей эффективности, возможна оптимизация затрат на предупреждающие действия при поддержании GMP и затрат на контроль качества. Широкий охват информации позволит проводить более качественный анализ возможных компромиссов и распределения ресурсов (затрат). С позиции системного подхода, эффективная GMP-система может характеризоваться тремя показателями – ожидаемым результатом, вероятностью его достижения и затратами ресурсов на достижение такого результата с ожидаемой вероятностью. При этом, основной принцип количественной оценки критерия эффективности состоит в соизмерении результатов с затратами на его достижение.

Уменьшить затраты вызванные отклонениями и несоответствующей продукцией, как правило для специалистов ООК не представляет большой сложности. Поэтому далее, в основном приведены размышления на тему оптимизации затрат при поддержании соответствия GMP и контроль качества, которые вызывают множество споров и предрассудков.

ОПТИМИЗАЦИЯ ЗАТРАТ НА ПЕРСОНАЛ

Очень многие руководители считают, что затраты на рабочую силу – самая большая статья расходов. И первое, что приходит им на ум – это урезать заработные платы, сократить «лишний» персонал. Наверное, так бы оно и было, если бы нам не мешал п. 2.1 GMP-Руководства «…Круг обязанностей любого работника должен быть адекватным его компетентности, и не создавать предпосылок для чрезмерной загруженности, которая может негативно отразиться на качестве продукции». Красиво! Другой вопрос – какова должна быть компетентность персонала, чтобы справиться с поставленными задачами? И более интересный вопрос – какова должна быть численность компетентного персонала? Конечно, искренне верится в то, что большинство людей приходят на работу, чтобы хорошо трудиться, а не по принципу «Вы мне платите зарплату за то, что я вовремя прихожу на работу, а если хотите, чтобы я качественно работал – давайте премию!». Но, увы, зачастую работники крутят педали, а результата не видно. Во многом проблема в непонимании своих функций и своей роли в системе. Четко и «осознанно» разделив полномочия и выполняемые действия, повысив ответственность за результаты выполняемых действий среди всех работников можно избежать чрезмерной нагрузки, ошибок и срыва плановых заданий, нередко связанных друг с другом. Значительную роль в этом играет повышение эффективности обучения – т.е. реальная передача знаний персоналу, а не лекции и тренинги по формальным признакам. Как известно, ключевой источник производительности – именно квалифицированные, разносторонне развитые, а потому маневренные работники. Также, активное использование рабочих групп (профильных команд) в решении различных вопросов, на этапе планирования и т.п., что значительно повышает эффективность управленческих решений.

ОПТИМИЗАЦИЯ ЗАТРАТ НА ФУНКЦИОНИРОВАНИЕ СИСТЕМЫ КАЧЕСТВА

В принципе, любые затраты по предприятию можно рассматривать как затраты, связанные с системой качества. Основой любой оптимизации является система планирования, и, как правило, все наши беды связаны именно с неумением или нехотением четко планировать деятельность в компании. Традиционные методы постоянного улучшения включают в себя цикл DMAIC (определяй-измеряй-анализируй-улучшай-контролируй), цикл PDCA (планируй-делай-изучай-действуй), методологию «шести сигм», бережливого производства и TQM. Но хотелось бы обратить внимание на традиционные элементы GMP.

Управление документацией

Эффективность этапов управления документами можно повысить при уменьшении нагрузки на специалистов и сокращении времени разработки, согласования и введения документа в действие за счет:

На разработку документов обычно ни у кого нет времени (все, видите ли, заняты «тушением пожаров», возникающих в ходе работы). К тому же, часто можно услышать фразу – «Еще я время не тратил на эту писанину!» Всего лишь «писанина»? Зачем же мы тогда утруждаем себя «писаниной»? СОП, регламенты и другие документы, прежде всего, разрабатываются для того, чтобы научить работников необходимым методам выполнения их производственной задачи, которые позволяют избежать «возникновения пожаров». Документы могут и должны содержать информацию, которая создает знания. Знания снижают конфликтность, несогласованность, позволяют экономить время руководителей на «тушение пожаров» и расследование отклонений. И наоборот, если документ писан по принципу «лишь бы было» или «так больше нравится инспектору» – он является прямым источником дорогостоящих ошибок. Важно помнить, что время, когда документы оценивались килограммами уже прошло.

Процессный подход

Можно долго спорить о целесообразности внедрения процессного подхода в фармацевтической компании, а если еще вспомнить и о ISO 9001, то очень долго спорить. С одной стороны, можем обратить внимание на мировое сообщество, где существует четкая позиция в отношении того, что корректно внедрить GMP можно только при процессном подходе, с другой – обращаем внимание на «нелюбовь» некоторых уникальных GMP-инспекторов к аббревиатуре ISO 9001. Что дает процессный подход? Возможность четкого распределения обязанностей, исключение зон безответственности, стандартизацию различных действий, минимизацию времени на стандартные работы, понимание персоналом своей роли в компании и достижении ее целей и многое другое. Возьмем, к примеру, процесс фармацевтической разработки – четкая стандартизация этапов, структуры документов и ответственности задействованного персонала различных подразделений, значительно сокращают время самой разработки, время на масштабирование, перенос технологии и валидацию процессов, уменьшить количество вносимых изменений – т.е. компании предоставляется возможность оперативно расширять линейку препаратов, заменять один препарат на другой и т.п.

Управление отклонениями и изменениями

Возможности оптимизации работы с отклонениями и изменениями, можно отразить, если перефразировать Джека Траута на примере изменений – «Изменения можно сравнить с поворотом авиалайнера. Прежде чем что-либо произойдет, он успеет пролететь три километра. И если повернуть не в ту сторону, возврат на прежний курс отнимет еще больше времени».

Анализ со стороны руководства

Отношение руководства к проведению Ежегодного Обзора качества во многом предопределяет потенциальные возможности в оптимизации затрат на поддержание соответствия GMP.

ОПТИМИЗАЦИЯ ЛОГИСТИЧЕСКИХ ЗАТРАТ

Эффективное использование складских площадей (стеллажные системы), работа с надежными поставщиками позволят уменьшить складские запасы, что в свою очередь приведет к снижению затрат на поддержание надлежащего микроклимата складских зон. Возможности укрупнения упаковок производителя исходного сырья при масштабном производстве, обоснованное уменьшение объема контролируемых параметров потенциально позволяют снизить затраты на входном контроле.

Главное двигаться в правильном направлении по определенной стратегии, и эта стратегия никак не должна отражать принцип «ценою поменьше, количеством побольше». И если фармацевтическая компания торгуется о цене сырья и скрупулезно высчитывает «приемлемую» долю брака, без надлежащей оценки поставщика, это больше похоже на «азартные игры».

ОПТИМИЗАЦИЯ ЗАТРАТ НА ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

К механизмам оптимизации затрат при технологическом процессе, можно отнести:

Фиксация времени простоя и причин такого простоя дает много для увеличения производительности производства. Не зря, в GMP заявлены пп. 4.28 и 4.29 в отношении хронологического учета работы всех критических единиц оборудования. Простота системы учета простоев позволяет обойтись без каких-либо дополнительных материальных затрат. Методичная и последовательная работа в этом направлении может привести к хорошим результатам – снижению простоев в среднем на 50-75%.

ОПТИМИЗАЦИЯ ЗАТРАТ НА КОНТРОЛЬ КАЧЕСТВА

Большинство специалистов подходит к этому вопросу с большой опаской, и не столько за принятие решений, сколько за последствия, которые с таким решением могут быть связаны. Как раз здесь накапливаются основные предрассудки – как это так, экономить на контроле качества? Наша позиция заключается в том, что оптимизация возможна – как для прямых затрат на контроль качества, так и для косвенных. Хотя, такой подход не всегда возможен и оправдан – необходима детальная проработка ожидаемых улучшений. К прямым затратам относят затраты на испытания – стоимость реагентов, стандартных веществ, контрольных образцов, работа персонала и т.п. Ниже несколько примеров оптимизации: 1) почему бы на этапе межоперационного контроля не использовать менее затратные испытания (нежели те, которые заявлены в АНД/ФСП) – например, вместо заявленного ВЭЖХ использовать спектрофотометрию, если это позволяет необходимая нам точность измерения; 2) Почему бы не уменьшить количество контролируемых параметров при входном контроле, основываясь на данных по оценке поставщика? 3) почему бы не отказаться от лишних точек межоперационного контроля? Ведь если взять сотню показателей и просто высыпать их на стол, как детские кубики, и потребовать от персонала ОКК и производственного участка тщательно контролировать каждый из них, и не взвесить относительную критичность каждого показателя, то придется блуждать без какого-либо ориентира, тратя на это значительные средства. Если суметь сосредоточиться на наиболее критических показателях, то можно более надежно обеспечить качество. Ведь именно на этом основана методология РАТ. Получается, нужно сокращать число операций контроля и автоматизировать их, не создавая новых контрольных точек.

К косвенным затратам, которых можно избежать или значительно их уменьшить, относят:

- уничтожение просроченных реактивов и стандартных веществ;

- потери от производственных простоев из-за

- затраты на переконтроль (при переработке, возвратах, расследованиях и т.п.)

В основном, снижение косвенных затрат возможно путем внедрения интегрированной системы планирования, которая учитывает все виды работ ОКК и прогнозирует необходимые ресурсы. К примеру, снизить время ожидания и простоя производственного участка можно одним организационным решением – перевести часть персонала ОКК для работы во вторую смену. А наличие детальных процедур по контрольным операциям, с фотографиями, маркировка точек контроля, правильная организация места контроля во многом позволяет избежать несоответствующих результатов, отнимающих много времени и ресурсов.

ОПТИМИЗАЦИЯ ЗАТРАТ НА GMP/GDP-ИНФРАСТРУКТУРУ

Оптимизация затрат, связанных с поддержанием инфраструктуры наверное наиболее сложная задача, так как требует глубокого анализа и достаточных данных для принятия каких-либо решений. Оптимизация возможна за счет установки многопрофильного оборудования, использования материалов одноразового использования (упрощает очистку), использование энергосберегающих технологий, сокращения энергозатрат на обеспечение параметров системы воздухоподготовки, водоподготовки, своевременная замена составных частей, щадящее отношение к оборудованию и т.п.

ЗАКЛЮЧЕНИЕ

Любая работа по оптимизации расходов, даст Вам подсказку, какое решение будет наилучшим. Просто составьте список возможных мер по оптимизации, проанализируйте их и выбирайте наилучшие. Нет способа заранее точно узнать, будут ли Ваши решения удачными. Однако, с большой долей вероятности можно утверждать, что они окажутся результативными. Другой вопрос – для того чтобы что-то сэкономить, нужно что-то потратить. Сколько раз мы сталкивались с ситуацией – когда просто расшибаешь лоб, чтобы доказать акционерам не столько необходимость, сколько экономическую целесообразность GMP-затрат. Ваш успех в Ваших руках – было бы желание! Специалисты ГК ВИАЛЕК готовы вступить в дискуссию по данному вопросу – что было бы крайне полезно для развития отечественной промышленности.

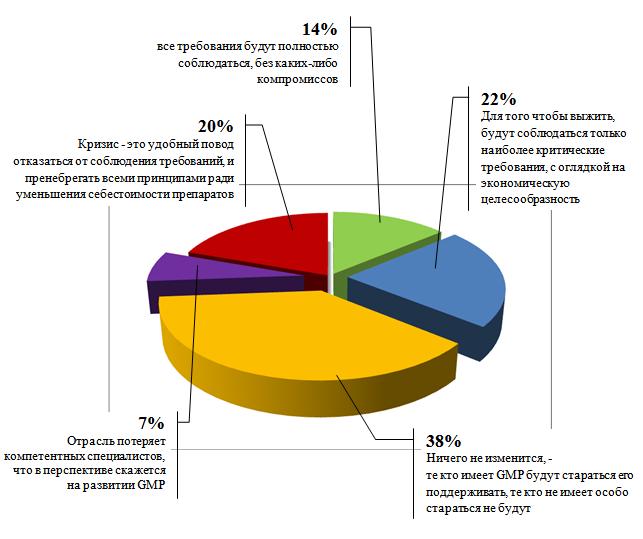

Если остается место можно вставить круговую диаграмму с сайта www.gmp-club.com

Тема голосования – «На Ваш взгляд, какова судьба надлежащей производственной практики (GMP) в период экономического кризиса» (период голосования февраль 2009-январь 2010, кол-во проголосовавших – 282 человека)

Статья опубликована в журнале "Промышленное обозрение. Фармацевтическая отрасль" №1 (18) 2010, стр. 34-37

Источник: vialek.ru

Публикации

|

||||||||||||||||||||||

|

16 июн |

Логгеры данных Testo на страже исторического наследия

|

|---|

|

27 сен |

Тэсто Рус на IV Всероссийской GMP-конференции

|

|---|

|

25 мар |

Мониторинг CO2 и качество воздуха в помещении

|

|---|

|

Вебинар: Комплексные решения Testo для фармацевтической отрасли Приглашаем принять участие в предствоящем вебинаре "Комплексные решения Testo для фармацевтической отрасли". |

|

Вебинар: Логгеры-регистраторы параметров микроклимата в фармацевтической отрасли Приглашаем принять участие в предствоящем вебинаре "Логгеры-регистраторы параметров микроклимата в фармацевтической отрасли". |

|

Вебинар: Измерительные приборы Testo для фармацевтической отрасли В ближайший четверг, 18 ноября приглашаем вас на бесплатный вебинар «Измерительные приборы Testo для фармацевтической отрасли». |